Imprimer des visières en 3D

Tout a commencé le vendredi 20 mars au soir dans les couloirs du Parcc, désertés pour cause de confinement. Pierre-Louis Tharaux, médecin à l’hôpital européen Georges-Pompidou voisin du Parcc, me met au défi de répondre à la pénurie de masques anti-Covid avec ma vieille imprimante 3D. Le virus se transmettant aussi par les yeux, les réanimateurs me confirment qu’une visière faciale transparente leur serait utile.

J+2 : les prototypes

Je fais rapidement des recherches sur la fabrication, puis j’active mesréseaux pour trouver des profils qui ont des compétences en design et en technologies d’impression 3D. Jean-Pierre Attal, directeur de l’unité de recherches biomatériaux innovants et interfaces (URB2i) de l’université de Paris, répond immédiatement présent. Nous passons tout le week-end à échanger sur les méthodes de fabrication et grâce à nos expertises complémentaires, les premiers modèles sont imprimés le lundi suivant.

Premiers essais en réa

Le Dr Anne-Laure Gaultier coordonne alors les essais en situation réelle dans les services des professeurs Philippe Juvin, Bernard Cholley et Marc Sapoval à l’hôpital européen Georges-Pompidou. Il s’agit de répondre au défi d’une visière confortable à porter, qui ne gêne ni la vue ni les gestes et qui protège le soignant du haut du front au bas du menton, dans les conditions difficiles de médecined’urgence, de réanimation et de chirurgie.

3D4Care voit le jour

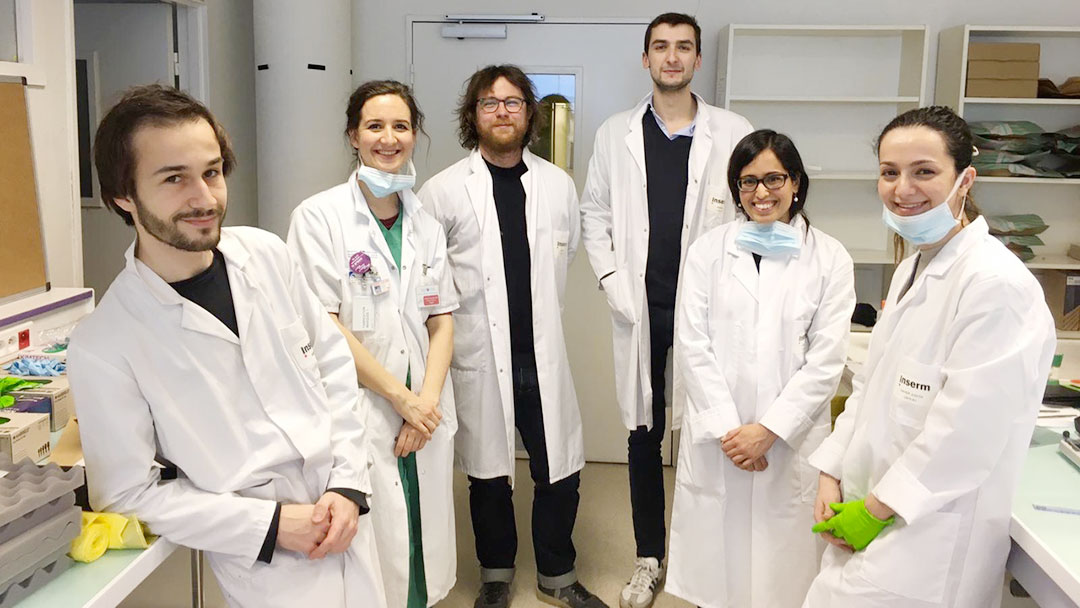

En parallèle Jean-Pierre Attal met en place le consortium 3D4Care composé d’experts de différents horizons. Des ingénieurs tels que Pascal Morenton de CentraleSupélec et Laurent Tapie de Sorbonne Paris-Nord. Des médecins de l’APHP, des enseignants-chercheurs et des étudiants des universités de Paris, Paris-Saclay, Sorbonne, Paris-Nord. Tous volontaires et bénévoles.

L’APHP donne sonfeu vert

Une fois les visières rendues ergonomiques et validées par les praticiens de l’hôpital européen Georges-Pompidou, l’APHP donne son feu vert et Chantal Boulanger, directrice du Parcc, réquisitionne un laboratoire de recherche. L’Insermet la cellule innovation de l’APHP commandent alors du matériel. Un ingénieur de recherche de l’Institut Cochin et trois élèves-ingénieurs des Mines ParisTech arrivent pour prêter main forte à mon équipe.

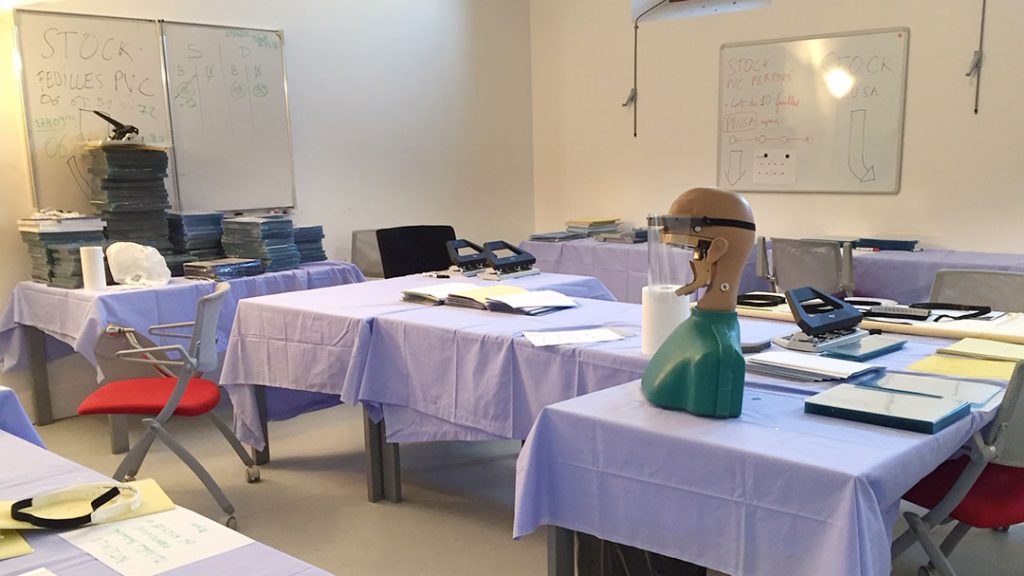

Dans le même temps, 3D4care ouvre un centre de production, animé par Patrick Plaisance, Pierre-François Ceccaldi et Vincent Lemarteleur, au département de simulation en santé iLumens de l’université de Paris. Avec la collaboration de l’IUT Pajol, les visières sont centralisées, décontaminées et vérifiées, avant l’assemblage et l’expédition vers les soignants.

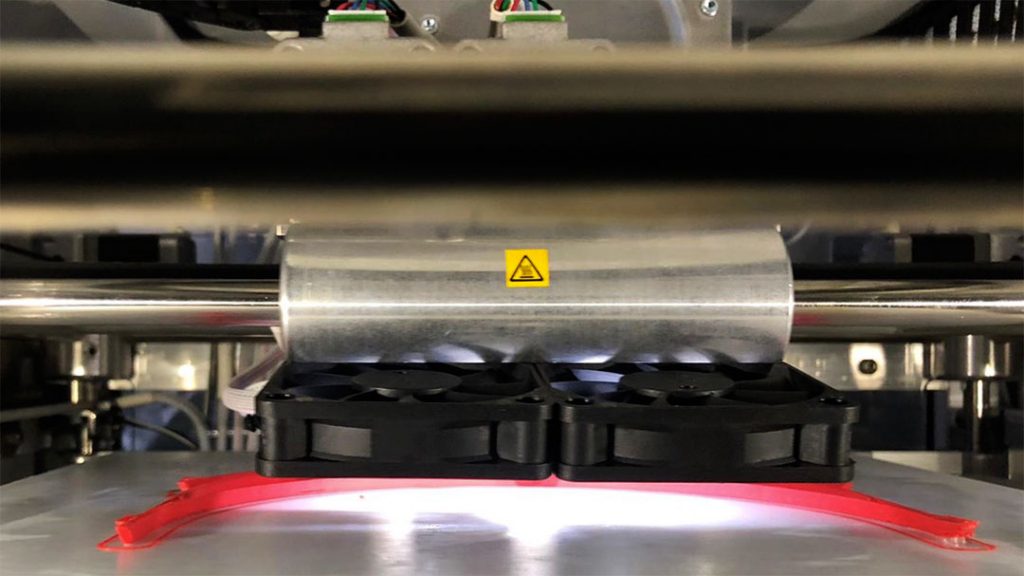

Produire 700 visières par jour

Depuis, nous travaillons tous les jours pour produire un maximum de visières. Il nous faut prendre en main des machines sensibles et les réparer en temps réel pour optimiser la production. Heureusement nous bénéficions de l’aide de Bombyx Prod, acteur du marché de l’impression 3D. À ce jour, le laboratoire Inserm du Parcc a fourni plus de 600 visières et le consortium 3D4care en a distribué plus de 6 000 aux personnels soignants. Les makers fabriquent la partie serre-tête en impression 3D

Les makers fabriquent la partie serre-tête en impression 3D

Industrie agile : à J+7 nous sommes prêts à livrer

Bien sûr, l’impression 3D n’est pas adaptée à la production en très grande série et les industriels devront prendre le relai en s’appuyant sur nos retours d’expérience. Mais cette crise sanitaire nous a permis d’expérimenter le concept d”« industrie agile ». En un week-end nous avions réalisé un prototype. Et en moins d’une semaine, nous avions eu le retour d’expérience des médecins et nous étions opérationnels pour livrer un maximum de visières. Nous travaillons déjà sur d’autres objets utiles pour la protection antivirale : masques, ouvre-portes, et pour la reprisedes cours le 11 mai, à des modèles adaptés aux enfants.  Les visières sont prêtes à être livrées aux différents services

Les visières sont prêtes à être livrées aux différents services

Un travail en réseau

Les réseaux sociaux ont été un facilitateur majeur. Au sein du consortium, venant de disciplines complètement différentes, nous ne nous connaissions pas. Grâce aux applications mobiles, nous avons pu échanger rapidement afin de lancer au plus vite la fabrication. Nous espérons qu’après le confinement, nous pourrons tous nous retrouver pour partager un vrai repas ! Enfin, la mise en ligne en

open accessde notre travail sur le web a permis à d’autres acteurs de répliquer les solutions 3D4care partout en France. C’est vraiment plaisant de recevoir des coups de téléphone ou des mails de tout le pays.

Il faudra continuer àcréer des ponts entre disciplines !

Il faudra continuer à renforcer les liens entre recherche médicale et « ingénierie agile », capable de mobiliser très rapidement des moyens et des compétences multiples autour d’un projet. Non seulement cela permet de répondre à une urgence comme celle d’aujourd’hui, et pour les laboratoires de recherche fondamentale et clinique, cela permet aussi l’accès à des objets conçus spécifiquement pour un besoin, une expérience ou un patient.

Richard Feynman, prix Nobel de physique, se moquait des biologistes en disant qu’ils étaient incapables de réparer une radio, alors que lui gagnait son argent de poche à treize ans en réparant les TSF de ses voisins. Je crois que l’approche interdisciplinaire que nous avons mise en place au sein du consortium 3D4care change la donne et ouvre des grandes perspectives ! En quelques semaines, nous avons fait des web-conférences, publié un article scientifique expliquant le processus de fabrication et édité un livre blanc. Réception et décontamination dans un centre dédié à Paris

Réception et décontamination dans un centre dédié à Paris

Aller plus loin

Aujourd’hui, grâce aux matériaux biocompatibles pour l’impression 3D, nous savons construire des masques adaptés à la morphologie d’un visage, aux structures dentaires ou osseuses. La réalisation de mini-organes permet d’imaginer des systèmes artificiels pour réparer ou pour observer le vivant dans des conditions expérimentales rigoureusement définies. Avec mes collègues du Parcc, nous rêvons d’un organe artificiel construit par ingénierie mais identique à un vrai réseau vasculaire vivant, équipé de capteurs pour explorer la biomécanique, la pharmacologie, l’évolution et les pathologies du système cardiovasculaire humain. L’Inserm a un vrai rôle à jouer pour répondre à cette nouvelle dynamique de la recherche médicale, en recrutant des profils inédits et en implantant des équipes multidisciplinaires à forte composante d’ingénierie dans ses centres de recherche, et ce, au plus près des hôpitaux.

L’équipe Imageriedu vivant

Professeur de biophysique à l’Université de Paris, praticien hospitalier dans le service de radiologie de l’hôpital européen Georges-Pompidou, Bertrand Tavitian dirige l’équipe Inserm Imagerie du vivant au Centre de recherche cardiovasculaire de Paris (Parcc). Une équipe composée d’ingénieurs, de chercheurs et de cliniciens, dont les recherches portent sur l’imagerie clinique et préclinique du vivant pour étudier principalement les maladies cardiovasculaires et les cancers.

L’équipe de Bertrand Tavitian fait partie de la plateforme mutualisée d’imagerie du vivant de l’Université de Paris qui met à disposition des chercheurs des techniques d’imagerie innovantes pour visualiser la régénération tissulaire, la microcirculation et établir des biomarqueurs d’imagerie médicale.

Avec l’institut Langevin et l’ART Inserm en ultrasons biomédicaux, Imagerie du vivant a trouvé une technique hybride, Petrus, qui permet d’observer simultanément de multiples facettes du vivant en temps réel et de manière non invasive.

Crédits photos : Bertrand Tavitian/ Consortium 3D4care